現在、国際情勢が目まぐるしく変化する中で、「信創(自主技術革新)」「安可(安全かつ信頼できる代替)」「国産化」などのキーワードが頻繁に耳にするようになっている。第7回中国国際輸入博覧会(CIIE)では初めて「エネルギー・低炭素・環境保護技術専門エリア」が設置され、その中でも風力発電産業チェーンが重点展示分野として注目された。風力発電業界の大手企業も展示会で「フルチェーン国産化風車」を強調し、コア部品の国産代替が業界の焦点となっている。

しかし、特に洋上風車のピッチシステム(ブレード角度調整装置)では、電流センサーに対して極めて高い技術要件が求められる。具体的には、測定精度、環境適応性、電気的性能、信頼性などにおいて非常に厳しい条件が課されている。このような状況下で、どのように国産化の突破口を開くのか?

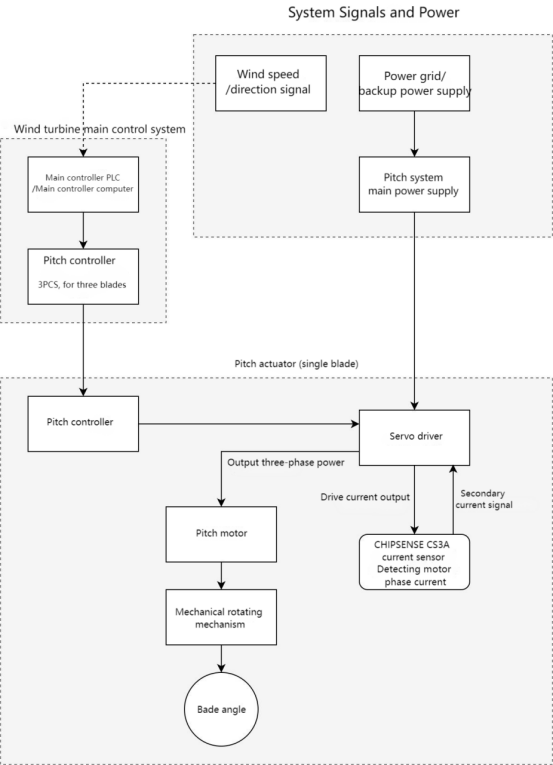

ピッチモーターの駆動回路では、直流または交流電流をリアルタイムで監視し、過酷な海洋環境下でも風車が安定して運転できるようにしなければならない。一般の産業用途と比べて、風車、特に洋上風車のピッチシステムにおける電流検出は、独自かつ深刻な課題に直面している。これは主に、風車が置かれる特殊な作動環境と、極めて高い信頼性要件によるものである。主な課題は以下の通りだ。

極限的な悪環境下での信頼性の課題

これが最も根本的な課題であり、センサーの寿命と読み取り値の安定性を直接左右する。風車は年間を通じて極限環境にさらされており、特に洋上風車の場合、高塩害・高湿度といった腐食性の強い環境がセンサーや他の機器に深刻な影響を与える。センサーは機器内部に設置されているとはいえ、依然として環境の影響を受ける。通常の産業用センサーはこのような環境下では急速に劣化・故障してしまう。さらに、急激な温度変化や結露も問題となる。機関内温度は-30℃から+70℃まで急激に変動することがあり、このような熱サイクルにより材料が膨張・収縮し、応力が生じてハンダ接合部の亀裂やシール不良を引き起こす可能性がある。また、結露は内部ショートを直接引き起こすリスクがある。さらに、風車稼働中の振動・揺れ、および緊急停止時の衝撃がセンサーや配線に持続的な物理的ダメージを与え、固定ボルトの緩みや内部接続の断線を招くことがある。

極めて高い安全性・信頼性の要件

ピッチシステムは風車の「ブレーキシステム」ともいえる。電流センサー自体が故障した場合、その出力信号はメインコントローラーによって明確に「無効信号」または「故障信号」として識別されなければならない。そうでなければ、コントローラーは誤った電流情報をもとに危険な判断(例えばモーターの詰まりと誤認するなど)を下してしまう可能性がある。そのため、センサーには高度な自己診断機能とアラーム出力機能が必須である。たとえ一瞬の信号喪失や値の跳ねでも、ピッチシステムの誤動作を引き起こし、計画外の風車停止につながり、莫大な発電損失をもたらす可能性がある。

複雑なEMC(電磁両立性)の課題

ピッチキャビネットは極めて過酷な電磁環境を持つ「ブラックボックス」である。ピッチサーボドライバーのIGBTによる高周波スイッチングは、非常に高いdv/dtおよびdi/dtを生み出し、伝導性・放射性の強いノイズ干渉を引き起こす。一方、電流センサーが出力するのはミリボルト級あるいは低電圧アナログ信号であり、極めて干渉を受けやすい。センサーはこのような環境下でも卓越したノイズ耐性を維持しなければならず、同時に自らがノイズ源となってはならない。EMC設計が不十分だと、電流値が不安定になったり歪んだりし、制御精度が著しく低下するだけでなく、最悪の場合コントローラーがフリーズするリスクもある。

設置・保守・メンテナンス性の課題

ピッチキャビネット内はスペースが限られており、配線も密集している。電流センサーは小型で設置が容易でありながら、他の部品のメンテナンスを妨げない設計である必要がある。

特に洋上風車の場合、タワーへの昇降、あるいは洋上現場へのアクセスは非常にコストが高く、天候の許容期間にも大きく制約される。センサー交換にかかる人件費や機会コストは、センサー本体価格を大きく上回ることが多い。

そのため、風車向け電流センサーには平均故障間隔(MTBF)が極めて高く求められ、理想的には風車の設計寿命(20年)と同等の寿命を持ち、「設置後はメンテナンス不要」が望まれる。また、万が一交換が必要な場合でも、停電時間を最小限に抑えるため、交換プロセスは可能な限り簡便であるべきだ。

測定性能に関する技術的課題

環境適応性に加えて、測定自体にも高い要求がある。ピッチモーターの電流は、無負荷時の数アンペアから、緊急フェザリング(ブレードを風向に平行にして停止させる操作)などの極端な状況下では数百アンペアまで変動する。センサーはこのような広範囲(例:1:100)においても優れた直線性と精度(通常±1%以内)を維持しなければならず、制御の正確性を確保する必要がある。また、ピッチ制御は動的プロセスであるため、センサーは電流変化に高速で追従でき、過渡的なピーク電流を正確に捉えなければならない。これにより、ドライバーの過負荷保護が誤動作するのを防ぐことができる。

これらの課題に対応するため、現代の風車ピッチシステム向け電流モニタリングには以下の特性が求められる:

従来の海外製センサーはこれらの条件を満たしているものの、納期が長く、コストも高いため、大規模風力発電プロジェクトのニーズに応えるのが難しい。幸いなことに、一部の国産センサーはすでに精度・直線性・応答時間などの主要指標において海外ブランドと同等の性能を達成しており、国産化による生産により納期を60%短縮できるほか、大規模調達時にはコストを20%以上削減できる。

動作原理:ホール効果に基づくクローズドループ(補償型)設計を採用し、二次側コイルにより一次側電流をリアルタイムで補償することで高精度測定を実現。絶縁耐圧は3kV(AC)で、風車の高電圧システムにおける安全要件を満たす。

主な仕様(CS3A 100 P00モデルを例に挙げる):

| パラメータ | 数値/特性 |

|---|---|

| 定格電流 | ±100A |

| 精度 | ±0.3% |

| 応答時間 | 0.5μs |

| 動作温度範囲 | -40°C ~ +85°C |

| 絶縁耐圧 | AC 3kV/瞬時7kV |

CS3A P00シリーズは、風車ピッチシステムが求める厳格な要件の多くを満たしている:

高精度かつ高速な動的応答:

ピッチシステムはブレード角度をリアルタイムで精密に制御する必要があるため、電流測定の精度と速度が極めて重要となる。CS3A P00は±0.3%の典型精度と0.5マイクロ秒という超高速応答時間を備えており、電流の瞬時変化を正確に捉え、ピッチサーボドライバーによる迅速かつ滑らかな制御を可能にする。これにより、突風などによる急激な電流ショックにも対応できる。

広帯域幅:

ピッチ制御は複雑な動的プロセスを含み、電流信号には高周波成分が含まれることもある。CS3A P00は150kHzの広帯域幅を有しており、ピッチシステムの制御帯域幅要件を十分カバーできる。センサーの応答不足による信号歪みを回避し、制御の安定性を確保する。

優れた電気的絶縁性と安全性:

ピッチシステムは高電圧環境下で動作する。CS3A P00は一次側と二次側間に3kVの絶縁耐圧(瞬時耐圧は7kV)を提供し、システムおよび作業者の安全を強固に守る。関連する安全規格にも適合している。

広い動作温度範囲:

風車の機関内は温度変化が激しい。CS3A P00は-40°Cから+85°Cの広い温度範囲で動作可能であり、寒冷地から高温地域まで幅広い気候条件に対応でき、極端な温度下でも安定した動作を保証する。

実用事例:

ある洋上風力発電プロジェクトにおいて、CS3Aセンサーがピッチシステムに採用され、電流の高精度モニタリングを実現。台風などの極端な気象条件下でも風車の安定運転を確保した。

リスク警告:

技術的アドバイス:

非線形誤差補正のコード例(C言語風):

C

float nonlinearCorrection(float raw_value) { // 実際の校正データに基づき多項式フィッティング(係数は実測値により決定) const float a = 0.0002f, b = -0.0015f, c = 1.02f; return a * raw_value * raw_value + b * raw_value + c; }

温度補償アルゴリズムのコード例:

C

float temperatureCompensation(float raw_current, float temperature) { const float TC = 0.005f; // 温度係数 return raw_current * (1.0f + TC * (25.0f - temperature)); // 25°Cを基準温度とする }

「フルチェーン国産化風車」の実現において、センサーはコア部品の国産代替が成功した一例にすぎない。今後、このような「一例」がさらに増えていくだろう。風力発電業界における高性能センサーの需要が高まる中、国産技術の継続的な突破が進むことで、業界全体のコスト削減と効率向上が加速し、中国風力発電産業チェーンの高品質な発展を強力に推進していくに違いない。